Одним из наиболее важных эксплуатационных параметров арматуры

является давление рабочей среды. Для решения различных технических

задач разделяют условное, рабочее и пробное давления.

Под условным давлением

понимают наибольшее избыточное рабочее давление при температуре 20° С,

при котором обеспечивается длительная работа арматуры и соединительных

частей трубопроводов (тройников, колен, переходов, фланцев и др.).

Размеры элементов арматуры и соединительных частей определяются и

обосновываются расчетом на прочность с учетом условного давления при

характеристиках прочности выбранных материалов, соответствующих

температуре 20° С.

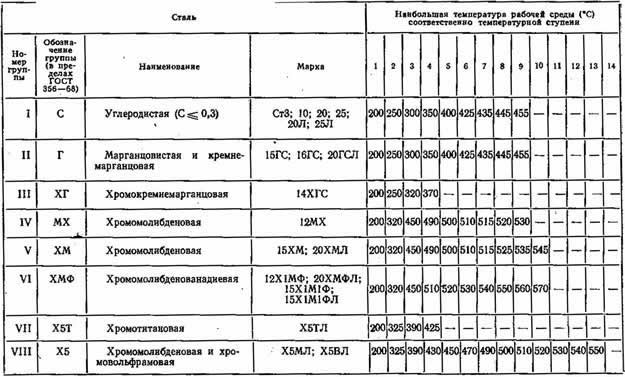

1.1. Температурные ступени для арматуры и соединительных частей трубопроводов из сталей (по ГОСТ 356-68)

1. Стали марок 15ГС; 20ХМФЛ; 15Х1М1Ф; 15Х1М1ФЛ; Х5ТЛ; Х5МЛ; Х5ВЛ;

Х8ВЛ и XЗМВФ должны применяться по технической документации,

утвержденной в установленном порядке.

2. Для сталей марок Х5ТЛ;

Х5МЛ; Х5ВЛ и Х8ВЛ значения предельных температур установлены для случая

применения их в нефтеперерабатывающей промышленности с учетом

огнеопасности и взрывоопасности проводимой среды.

3. Применение

других марок сталей допускается в технически обоснованных случаях.

Механические свойства и характеристики прочности этих сталей должны

обеспечивать работу арматуры и соединительных частей трубопроводов в

пределах давлений и температур, указанных в таблице.

4. В случае

применения стали группы ХН в нефтеперерабатывающей промышленности при

температуре среды выше 450° С ступени условных и рабочих давлений

допускается применять по технической документации, утвержденной в

установленном порядке.

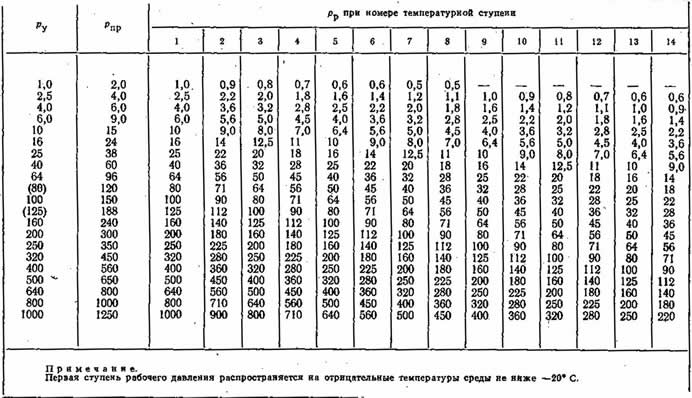

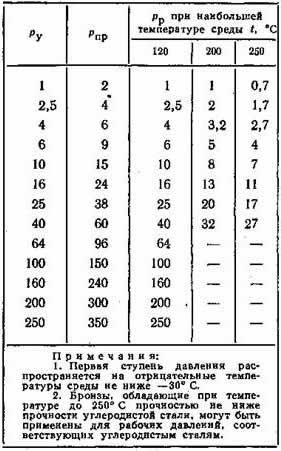

1.2. Рабочие и пробные давления (кгс/см2) при различных температурных

ступенях для арматуры и соединительных частей трубопроводов из сталей

(по ГОСТ 356—68)

Условные давления

Ру образуют согласно ГОСТ 8032—56 следующий ряд, кгс/см2:

1;

2,5; 4; 6; 10; 16; 25; 40; 64; (80); 100; (125); 160; 200; 250; 320;

400; 500; 640; 800 и 1000. Арматура и соединительные части на условные

давления, заключенные в скобки, изготовляются только по заказам.

По условным давлениям арматуру можно разделить на шесть групп:

1) для глубокого вакуума — для давления ниже 1*10-³ мм рт. ст.;

2) вакуумная — для абсолютных давлений от 1*10–³ мм рт. ст. до 1 кгс/см2;

3) для малых давлений — до 16 кгс/см2;

4) для средних давлений — от 25 до 100 кгс/см2;

5) для высоких давлений — от 160 до 800 кгс/см2;

6) для сверхвысоких давлений — от 1000 кгс/см2 и выше.

Под рабочим давлением

понимают наибольшее избыточное давление, при котором обеспечивается

длительная работа арматуры и .соединительных частей трубопроводов при

рабочей температуре проводимой среды.

Под пробным давлением

понимают избыточное давление, при котором арматура и соединительные

части трубопроводов должны подвергаться гидравлическому испытанию на

прочность и плотность материала водой при температуре не выше 100° С.

Условные

Ру, рабочие

Рр и пробные

Рпр давления для арматуры из стали, чугуна, бронзы и латуни приведены в табл. Г.1—1.4 (по ГОСТ 356—68).

Рабочие давления равны условным для арматуры из углеродистой стали при температуре среды

t=0÷200°C , для арматуры из чугуна, бронзы или латуни — при

t=0÷120°C.

При повышении температуры допускаемое рабочее давление снижается в

зависимости от материала корпусных деталей арматуры. ГОСТ 356—68

предусматривает 14 температурных ступеней, в пределах которых рабочее

давление по мере повышения температуры снижается по следующему ряду:

1,00; 0,90; 0,80; 0,71; 0,64; 0,56; 0,50; 0,45; 0,40; 0,36; 0,32; 0,28;

0,25; 0,22.

По температурному режиму арматуру можно разделить на пять категорий.

1.3. Рабочие и пробные давления (кгс/см2) для арматуры и соединительных частей трубопроводов из чугуна (по ГОСТ 356—68)

1. Арматура обычная, изготовляемая из углеродистой стали, ковкого

или серого чугуна; арматура из углеродистой стали применяется для

температуры до 455° С, арматура из ковкого чугуна — до 400° С, арматура

из серого чугуна — до 300° С. Для ответственных объектов, например

газопроводов, работающих при температуре ниже —30° С, применяется

стальная арматура из легированной стали, специальных сплавов или

цветных металлов с ударной вязкостью при рабочей температуре не менее 2

кгс-м/см2.

2. Арматура для высоких температур (455—600° С), изготовляемая из специальных сталей.

3. Арматура жаропрочная (для температур свыше 600° С).

4. Арматура для низких температур (до —70° С).

5. Арматура для глубокого холода, пригодная к эксплуатации при температурах ниже —70° С.

Рабочее давление и соответствующая ему температура могут указываться последовательно. Например, рр 64t400 обозначает рабочее давление среды 64 кгс/см2 при температуре 400° С.

Система условных руи соответствующих им рабочих pp

давлений при различных температурах позволяет определять допустимые

условия работы арматуры при этих температурах. Одну градацию рабочих

давлений при различных температурах, когда данному условному давлению и

рабочей температуре соответствует одно рабочее давление, для деталей,

изготавливаемых из различных сталей, применять нецелесообразно, так как

это приведет к недостаточно экономному использованию специальных сталей.

1.4. Рабочие и пробные давления (кгс/см2) для арматуры и соединительных частей из бронзы и латуни (по ГОСТ 356—68)

Поэтому ГОСТ 356—68 предусматривает разделение сталей на одиннадцать

характерных групп (табл. 1.1), каждая из которых имеет свою градацию

температур в соответствии с изменениями механических свойств данных

сталей при повышении температуры.

Рассмотрим пример применения

табл. 1.1 и 1.2. Допустим, требуется изготовить задвижку из

хромомолибденовой стали марки 20ХМЛ, работающую при

Pp= 100 кгс/см2 и t = 500° С.

По табл. 1.1 устанавливаем, что для стали 20ХМЛ температура t= 500° С соответствует 5-й температурной ступени, а по табл. 1.2 определяем, что для 5-й температурной ступени давлению

Pр = 100 кгс/см² соответствует

Pу= 160 кгс/см².

Это означает (см. табл. 1.1 и 1.2), что задвижка, изготовленная для

заданных условий, может быть использована для давлений от

Pр = 160 кгс/см² при t < 2000 С° (1-я температурная ступень) до

Pр= 56 кгс/см² при t<545° С (10-я температурная ступень).

Для

чугунной арматуры предусмотрено шесть температурных ступеней (табл.

1.3). Для арматуры из бронзы и латуни предусмотрены три температурные

ступени (табл. 1.4), причем для давлений

Py›40 кгс/см² допускается температура

t‹=120°C.

Арматура

и присоединительные части трубопроводов по соглашению сторон могут

изготовляться также на конкретные давление и температуру, не

предусмотренные ГОСТ 356—68.

При использовании табл. 1.1—1.4

определение рабочих давлений для промежуточных значений температуры

среды осуществляется линейной интерполяцией между ближайшими значениями

таблицы. Если условное давление определяется по рабочему и температуре

среды, превышение рабочего давления допускается не более чем на 5% от

указанного в таблице для заданной температуры без перехода к высшей

ступени условного давления. Для материалов, не предусмотренных ГОСТ

356—68, температурные ступени устанавливаются технической

документацией, утверждаемой в установленном порядке. Рабочие параметры

арматуры и соединительных частей не должны выходить за пределы,

установленные для соответствующих материалов правилами Госгортехнадзора

и Регистра. Температура проводимой среды считается равной наивысшей

длительной температуре без учета допускаемых кратковременных отклонений.

При использовании табл. 1.2 и 1.3 необходимо иметь в виду, что для управления задвижками при разных (например, 160 и 60 кгс/см2) потребуются различные усилия и моменты.

2.2 Условные обозначения и маркировка арматуры

На корпусе арматуры

указываются условный диаметр прохода и рабочее давление, а также

условный индекс, обозначающий тип арматуры и ее основные данные.

Обозначения выполняются либо путем отливки выпуклых знаков, либо

клеймением. Применение системы индексов обеспечивает возможность

правильного выбора арматуры, использование ее по назначению и повышает

возможности контроля арматуры при монтаже. Система индексов облегчает

решение организационных вопросов на производстве. Эта задача пока еще

не решена удовлетворительно, так как существуют параллельно несколько

систем обозначений. Наибольшее распространение получила система ЦКБА

(Центральное конструкторское бюро арматуростроения), содержащая

цифровой и буквенный код основных данных арматуры. Эта система описана

ниже. Наряду с ней пользуются кодом, полученным путем сокращения

названия изделия, например ктс — кран трехходовой стальной и т. д.

Отдельные конструкции обозначаются только номером чертежа, по которому

они изготовляются.

В настоящее время разрабатывается десятичная

классификация арматуры, по которой изделия будут иметь шифр, состоящий

только из цифр, кодирующих основные конструктивные и параметрические

данные изделия. Применение этой системы позволит вводить требуемую

информацию в расчеты по учету, планированию и организации производства,

выполняемые с применением вычислительных машин.

По системе обозначений ЦКБА индекс изделия включает пять элементов, расположенных последовательно:

1) тип арматуры (цифровое обозначение — табл. 1.5);

2) материал корпуса (буквенное обозначение — табл. 1.6);

3)

привод (цифровое обозначение — табл. 1.7); для обозначения привода

используются однозначные числа (первая цифра трехзначного числа

индекса; при отсутствии привода в индексе стоит не трехзначное, а

двухзначное число);

4) конструкция по каталогу ЦКБА (цифровое обозначение);

5)

материал уплотнительных колец (буквенное обозначение — табл. 1.8); при

отсутствии вставных, или наплавленных уплотнительных колец, когда

уплотняющие поверхности образуются непосредственно материалом корпуса,

в индексе проставляется обозначение бк (без колец). В случае применения

внутренних покрытий обозначение материала покрытия объединяется с

обозначением материала уплотнительных колец (табл. 1.9).

Например,

индекс 30ч925бр обозначает задвижку (30) чугунную (ч) с электроприводом

(9) конструкции, обозначенной порядковым номером 25 по каталогу ЦКБА, с

уплотнительными кольцами из латуни (бр).

1.5. Условные обозначения типов арматурыТип изделия Условное обозначение АрматураПробно-спускной кран ..............................................................10

Кран для трубопровода .............................................................11

Указатель уровня .....................................................................12

Вентиль .............................................................................13; 14; 15

Обратный клапан подъемный или приемный с сеткой ....................16

Предохранительный клапан .......................................................17

Обратный клапан поворотный ....................................................19

Регулятор давления "после себя" и "до себя" ..............................21

Запорный и отсечной клапаны ...................................................22

Регулирующий клапан ..............................................................25

Задвижка ............................................................................30; 31

Затвор (кран большого прохода) ................................................32

Конденсатоотводчик ................................................................45

Приводы, изготовляемые отдельно от арматурыПривод с червячной передачей для ручного управления ...............33

Привод с цилиндрической передачей для ручного управления .......44

Привод с конической передачей для ручного управления .............55

Пневматический привод ...........................................................66

Гидравлический привод ............................................................77

Электропривод (моторный) .......................................................87

Электромагнитный привод ........................................................88

1.6. Условные обозначения материала корпусаМатериал корпуса Условное обозначение

Сталь углеродистая .................................................................С

Монель-металл .......................................................................МН

Сталь легированная ................................................................ЛС

Винипласт ..............................................................................ВП

Сталь коррозионно-стойкая или нержавеющая ...........................НЖ

Пластмассы (кроме винипласта) ...............................................П

Чугун серый ...........................................................................Ч

Фарфор .................................................................................К

Чугун ковкий .........................................................................КЧ

Титан ...................................................................................ТН

Латунь или бронза ..................................................................Б

Стекло ..................................................................................СК

Алюминий ..............................................................................А

1.7. Условные обозначения привода арматуры

Привод Условное обозначение Механический:

- с червячной передачей ..................................................3

- с цилиндрической зубчатой передачей ............................4

- с конической зубчатой передачей ...................................5

Пневматический .....................................................................6

Гидравлический .....................................................................7

Электромагнитный ..................................................................8

Электрический (электромеханический) .....................................9

1.8. Условное обозначение материала уплотняющих колец

Материал уплотняющих колец Условное обозначение Латунь и бронза ....................................................................бр

Эбонит .................................................................................э

Монель-металл .....................................................................мн

Резина .................................................................................р

Коррозионностойкая и нержавеющая сталь ..............................нж

Винипласт ............................................................................вп

Пластмассы (кроме винипласта) ..............................................п

Нитрированная сталь .............................................................нт

Баббит .................................................................................бт

Без вставных или наплавленных колец .....................................бк

Стеллит ...............................................................................ст

Сормайт ...............................................................................ср

Фторопласт ..........................................................................фт

Кожа ....................................................................................к

1.9. Условное обозначение материала внутренних покрытий арматуры

Внутреннее покрытие Условное обозначение Резина......... .......................................................................гм

Эмаль .................................................................................эм

Свинец ...............................................................................св

Пластмасса .........................................................................п

Найрит ................................................................................н

При отсутствии привода индекс изделия состоит из четырех элементов.

Арматура, изготовляемая по проектам Государственного проектного

института нефтяного машиностроения; обозначается по другой системе с

применением букв и цифр, например ЗКЛ2-200-16 — задвижка -

клиновая литая, второй модификации с условным проходом 200 мм на

условное давление 16 кгс/см2.

Чтобы иметь возможность

при монтаже или в условиях эксплуатации быстро определить материал

корпусных деталей и уплотняющих колец, стальная и чугунная арматура

окрашивается в разные цвета. Арматура из цветных сплавов не

окрашивается. После установки арматуры на трубопровод она закрашивается

вместе с трубопроводом.