Для изготовления прокладок применяются как неметаллические

материалы, так и металлы. Металлические прокладки используются для

ответственных объектов и тяжелых условий работы арматуры (высокой

температуры, высокого давления и т. д.), но они требуют значительно

больших усилий затяга соединения, чем мягкие прокладки.

Неметаллические

материалы. Резина является наиболее пригодным материалом для уплотнения

разъемных соединений. Она эластична, требует небольших усилий затяга

уплотнений, практически непроницаема для жидкостей и газов. Резина

применяется до температуры +50° С, а теплостойкая резина — до + 140° С,

Для

прокладок обычно применяется листовая техническая резина по ГОСТ

7338—65 без тканевых прослоек, так как при наличии прослоек иногда

создается протечка среды через волокна прослойки. По твердости резину

подразделяют на мягкую, средней твердости и твердую. Существует пять

типов резины: маслобензостойкая (марки А, Б и В, в зависимости от

степени стойкости), кислотощелочестойкая, теплостойкая, морозостойкая и

пищевая.

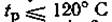

Прокладки из целлюлозного прокладочного картона широко используются

в арматуре для пара низкого давления и воды при рабочей температуре

и рабочем давлении

до 6 кгс/см², для масла при

и

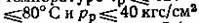

в других случаях. Применяется картон водонепроницаемыйи прокладочный

(пропитанный), последний используется и для нефтепродуктов при

и

. Для картона допускается удельное давление не более 550 кгс/см². Для высоких температур целлюлозный картон не пригоден, так как обугливается.

Фибра

листовая (ФЛАК) представляет собой бумагу или целлюлозу, обработанную

хлористым цинком и затем каландрированную. Применяется для прокладок в

арматуре при температуре до 100° С. Используется при работе на

керосине, бензине, смазочном масле, кислоподе и углекислоте.

Коэффициент трения между фиброй и сухой сталью

Асбест в качестве прокладочного материала используется в арматуре

при повышенных и высоких температурах. Материал минерального

происхождения, в технике используется после переработки в виде

листового картона или шнура. При 500° С прочность асбеста снижается на

33%, а при 600° С — на 77%. К щелочам асбест достаточно хорошо

устойчив, к кислотам наиболее устойчив антофилит-асбест.

Асбестовый

непропитанный картон имеет рыхлое строение, низкую прочность, но

высокую жаростойкость, используется для арматуры, работающей при

температуре до 600° С: задвижек для горячего дутья, генераторных и

дымовых газов и для другой арматуры, не работающей на жидкости.

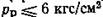

Пропитанный натуральной олифой асбестовый картон может быть использован

для нефтепродуктов при давлении до 6 кгс/см² и температуре

,

однако замена его при смене прокладок или ремонте арматуры затруднена,

так как он прилипает к металлическим поверхностям. Для уплотнения

средних фланцев газовых больших задвижек используется также асбестовый

шнур, который укладывается спиралью на поверхности фланца,

предварительно смазанной техническим вазелином. Кроме того, для

прокладок используются специальные ткани с пряжей из мягкой латунной

или никелевой проволоки. Изготовляют также комбинированные прокладки из

колец различной формы и сечений, сердцевина которых выполняется из

асбеста, а облицовка — из тонкого металлического или пластмассового

листа. Такие прокладки имеют хорошие эксплуатационные свойства, но

сложны в изготовлении.

Листовой паронит (ГОСТ 481—71)

изготовляется из смеси асбестовых волокон (60—70%), растворителя,

каучука (12^—15%), минеральных наполнителей (15—18%) и серы (1,5—2,0%)

путем вулканизации и вальцевания под большим давлением. Теплостойкость

паронита зависит от количества в нем резины. Паронит является

универсальным прокладочным материалом и используется в арматуре для

насыщенного и перегретого пара, горячих газов и воздуха, растворов

щелочей и слабых растворов кислот, аммиака, масел и нефтепродуктов при

температуре до 450° С. Коэффициент трения паронита по металлу

Упругость паронита невелика. При контактном давлении свыше 320 кгс/см² все

неплотности в материале устраняются. Релаксация напряжений в период,

ближайший после затяга, значительна. После обжатия при контактном

давлении 700 кгс/см² плотность соединения сохраняется и при

контактном давлении на прокладке, равном рабочему. Наибольшее

.допускаемое контактное давление на паронит 1300 кгс/см².

Чтобы улучшить плотность и увеличить сопротивление распору прокладки

средой, на уплотняющих поверхностях соединения обычно создают две-три

узкие канавки треугольного сечения, в которые паронит вдавливается под

действием усилия затяга. Такие канавки делаются и при использовании

других неметаллических прокладок. Листы паронита изготовляются толщиной

до 7,5 мм. Прокладку целесообразно применять возможно более тонкую, но

толщина ее должна быть достаточной для уплотнения при данной

шероховатости обработанных поверхностей и площади уплотнения.

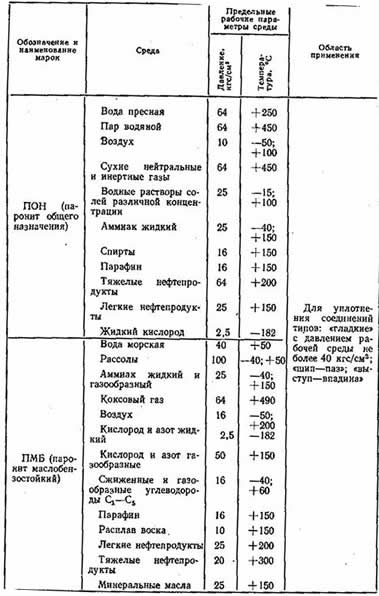

Согласно ГОСТ 481—71, паронит листовой выпускается четырех марок: ПОН, ПМБ, ПА и ПЭ (табл. 1.40).

Паронит марок ПОН и ПА испытывается на уплотняющую способность в среде пара при температуре 450° С и давлении 100 кгс/см.

Прокладка наружным, диаметром 120 и внутренним 80 мм, смазанная

маслографитовой пастой, должна при контактном давлении 225 кгс/см² сохранять герметичность в течение 30 мин.

Кроме

того, паронит этих марок, а также марки ПМБ испытываются на уплотняющую

способность в керосине при температуре 20° С и давлении 150 кгс/см². Прокладка наружным диаметром 120 и внутренним 80 мм, смазанная маслографитовой пастой, при контактном давлении 324 кгс/см² должна сохранять герметичность в течение 30 мин.

Листы

паронита имеют размеры от 0,3X0,4 до 1,5X3,0 м. толщина листов от 0,4

до 7,5 мм. Каждая из марок паронита имеет свой диапазон размеров и

толщин.

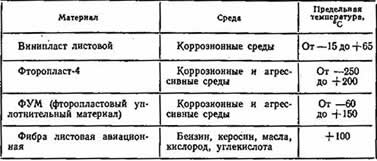

Пластмассы для прокладок применяются в арматуре,

работающей при невысоких температурах. Пластикат полихлорвиниловый по

эластичности наиболее близко подходит к резине, используется для

арматуры в химическом производстве при сравнительно узком интервале

температур (от —15 до +40° С). Полиэтилен в качестве прокладок может

использоваться при температуре среды от —60 до +50° С. Фторопласт-4 и

фторопластовый уплотнительный материал (ФУМ), выпускаемый в виде шнуров

различных профилей и сечений, применяются для температур от —195 до

+200° С. Винипласт как прокладочный материал используется ограниченно.

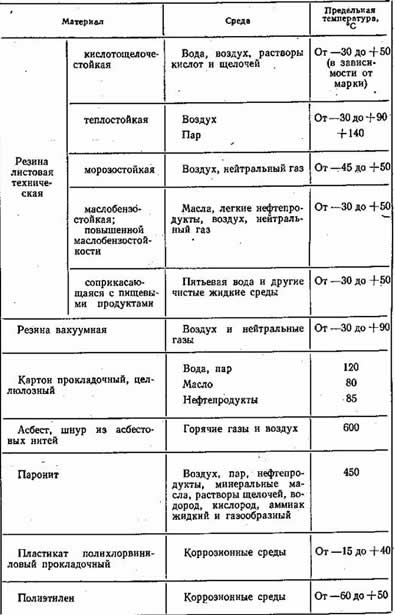

Некоторые данные по неметаллическим прокладочным материалам приведены в табл. 1.41.

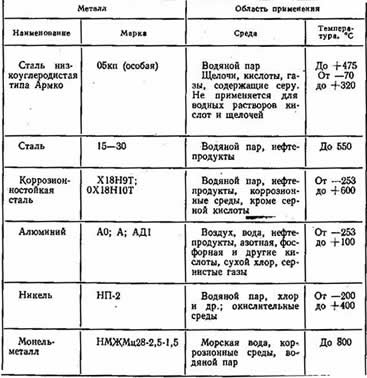

Металлические

материалы. Металлические прокладки изготовляются в виде плоских колец

прямоугольного сечения из листового материала или в виде колец

фасонного сечения из труб или поковок. К последним относятся линзовые

прокладки чечевичного сечения, прокладки сечением в виде овала,

расположенного параллельно оси прокладки, и гребенчатые прокладки,

имеющие сечение прямоугольника с треугольными выступами в виде

гребенки. Помимо этого изготовляются комбинированные прокладки,

состоящие из мягкой сердцевины (асбеста или паронита), облицованной

листовым материалом из алюминия, малоуглеродистой стали или

коррозионностойкой стали OX 18H9 или X18Н ЮТ.

Достоинства

металлических прокладок: достаточная плотность при высоких давлениях и

температурах среды, коэффициент линейного расширения близок к

коэффициенту линейного расширения материала фланца и шпилек или болтов,

они могут быть использованы несколько раз после соответствующего

ремонта. К недостаткам следует отнести: необходимость создания больших

усилий для обеспечения плотности соединения, относительно низкие

упругие свойства, значительная релаксация напряжений и относительно

высокая стоимость изготовления. В табл. 1.42 приведены некоторые

сведения о металлах, применяемых для изготовления прокладок арматуры.

1.40. Условия применения паронита (по ГОСТ 481—71)

1. 41. Неметаллические материалы для изготовлений прокладок

1. 41. Неметаллические материалы для изготовлений прокладок

1.42. Металлы, применяемые для изготовления прокладок

1.42. Металлы, применяемые для изготовления прокладок